お問い合わせ

CONTACT

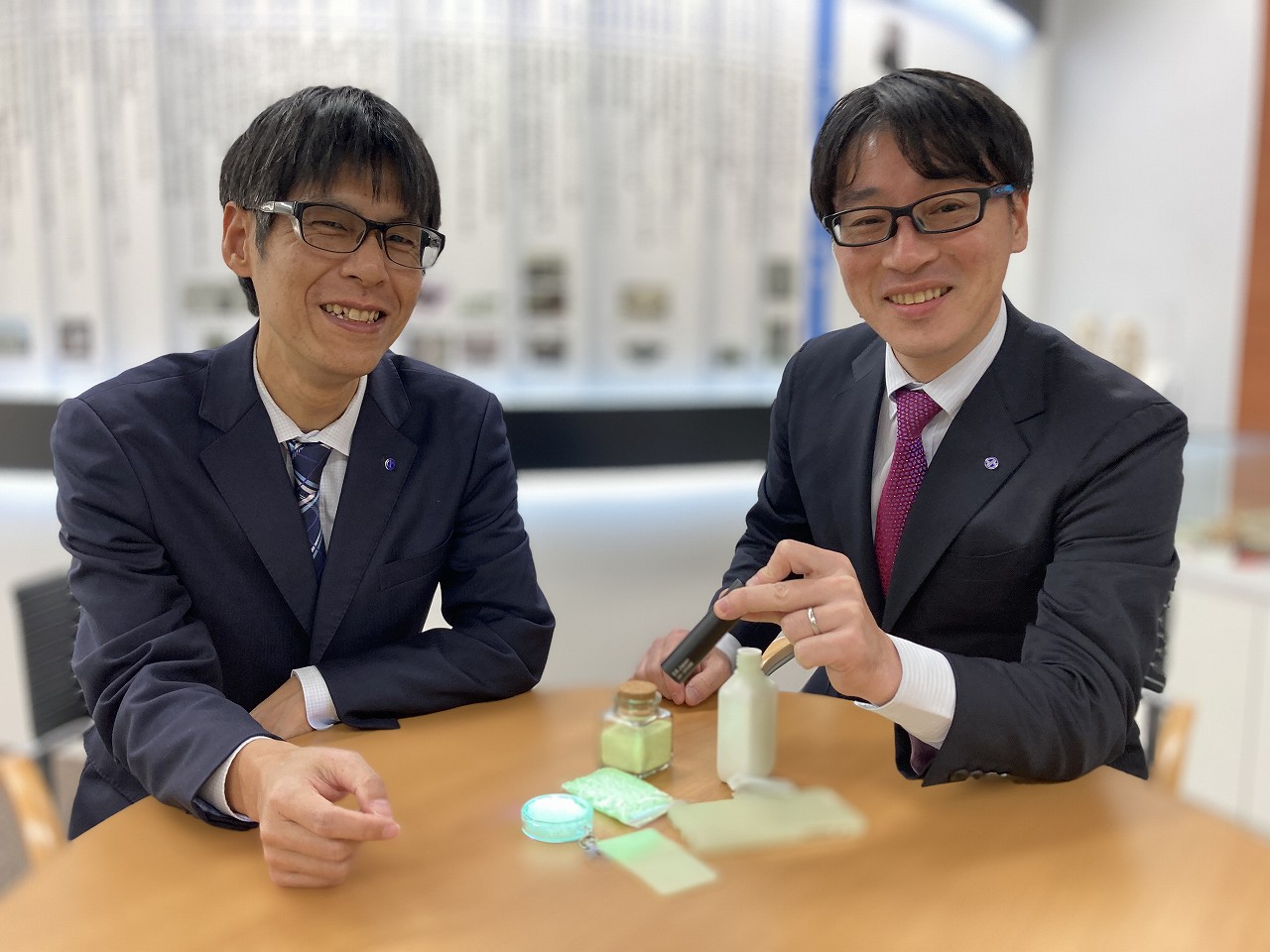

電気を必要とせず、太陽光などのエネルギーを吸収し自発的に光る「蓄光ペレット」。時計の針や電卓、リモコン。さらには防犯、災害時のアイテムにも使われ、持続可能なエネルギーとしてSDGsの観点からも注目を集めています。

ニシヤマでは、従来品の4倍もの明るさで、なおかつ8時間もの間光り続ける蓄光ペレットの開発に成功。しかしその道のりは、困難の連続でした。原材料の扱い方が難しく、パートナー企業に試作すら断られるスタート。そこから商品化へと漕ぎ着けることができたのは、自分たちの強みを信じ、未来を描き続けたからです。いまだ「開発中」と語り、アップデートを続ける担当者に、熱い想いを聞きました。

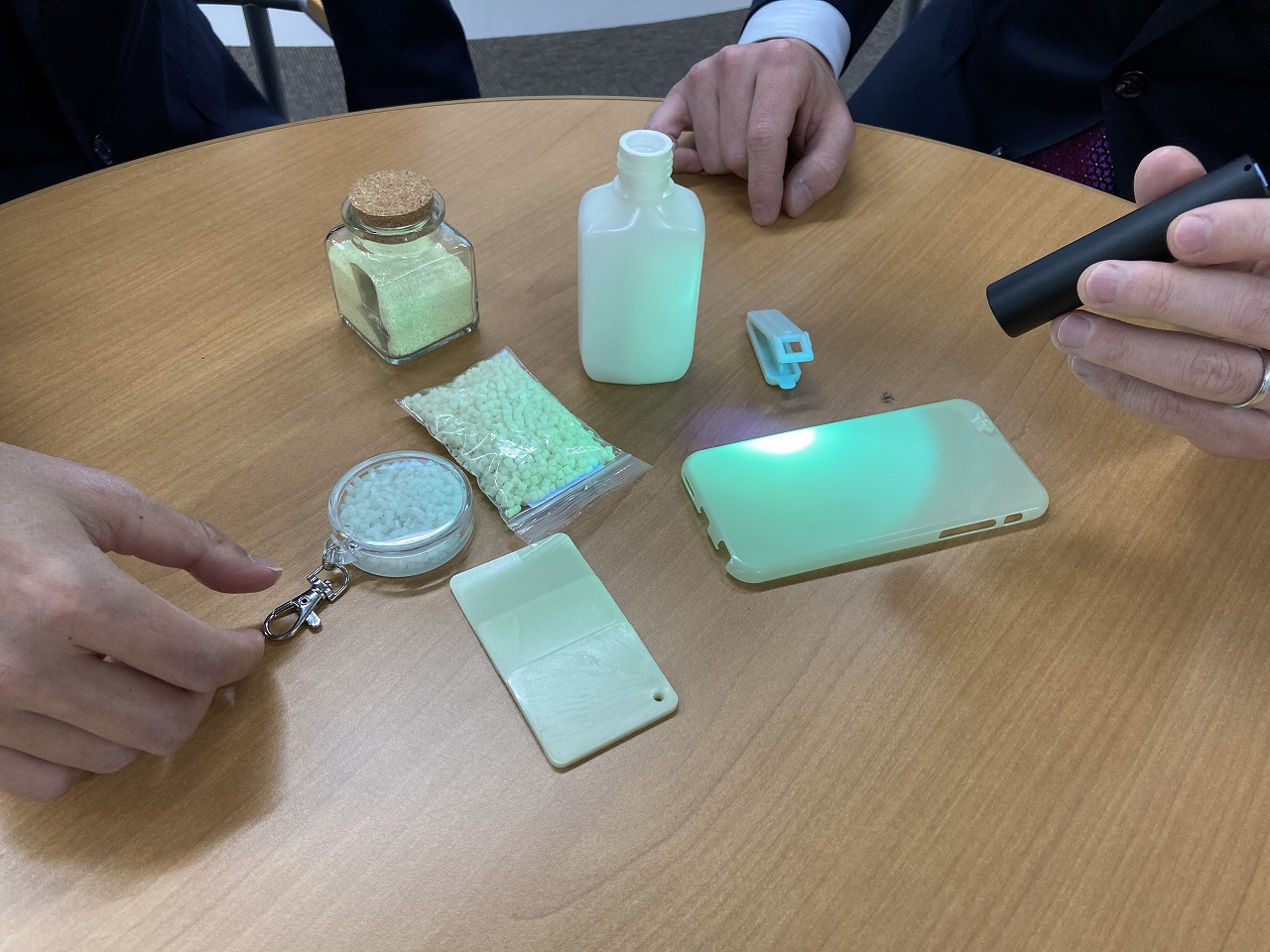

井澤 まず、ペレットとはプラスチックの原材料のことです。蓄光ペレットは、電気を使わずに、太陽光などのエネルギーを吸収して、暗闇で自発的に光る素材です。蓄光顔料というセラミックの粉を、プラスチック原材料に混ぜ合わせてつくります。

蓄光顔料の明るさのことを「輝度」と呼び、当社の商品は従来のものに比べて4倍と、非常に輝度が高くなっています。また、発光時間が8時間と、とても長くなっています。

用途として、身近なところでは、時計の針の先端や、電卓・リモコンのボタン、スポーツシューズの靴底などに使われています。ほかには、夜釣りの際に糸の動きがわかる釣り具などですね。

高橋 少し変わったところだと、日本から輸出される車のトランクの開閉ボタンにも利用されています。海外では、トランクの中に閉じ込められる誘拐事件が起きることもあるんですね。そのような緊急事態に備えて、トランクの内側から開閉できる仕組みとして活用されています。

それから、防災分野でも活躍しています。例えば大地震が起きてがれきに埋まってしまったときに、居場所を知らせるホイッスルです。暗闇の中でもホイッスルを取り出せるように、光る素材で作られているものがあるんです。

高橋 開発は大変でしたが、この商品を世の中に出すことで、省エネやSDGsなど、世の中の役に立つのではないかと思いました。

例えば、コンビニなどの出入口に非常用の誘導灯がありますよね。これまでは電気で光っていましたが、最近では蓄光式を採用するケースも増えてきました。これにより、日本中にある何万店舗の電気代が削減でき、二酸化炭素の排出量を減らすことができます。売り上げを上げるだけではなく、社会への貢献もできる素材をつくるというモチベーションで、開発を進めていきました。

井澤 社会貢献という点では、もうひとつ。昔は暗闇でも光る物質のことを「蓄光」ではなく「夜光」と呼んでいました。実はその頃の製品は、人体に有害な物質が含まれており、それが問題視された時期もありました。現在では市販される製品には使用されていません。当社の蓄光ペレットは、食品衛生法の規格に適合しています。当社のペレットを使用した「おもちゃ」を子供が誤って口に入れたとしても安全な材料になっています。

井澤 蓄光ペレットを作っている会社は多くありません。いままで光るプラスチックを作る場合、樹脂に熱をかけ、蓄光顔料を流し込んで成形していたわけですが、顔料の拡散がうまくいかず、暗闇で確認すると光り方に偏りが生じることなどがありました。また、樹脂に配合する顔料がセラミックとなるため、成形機が摩耗してしまうなど、生産者には非常に扱いにくい素材であったと思います。初めから蓄光顔料の配合されたペレットがあれば、このような苦労をする必要はなく、普通に加工できる光プラスチック素材として世間に普及するのではないかと思いました。

もともとニシヤマは、「西山ゴム商店」というゴムの商社として事業を始めた会社です。ゴムやプラスチック原材料を取り扱って100年以上の歴史があるので、当社の蓄えられた専門技術と経験を生かせば、蓄光顔料をプラスチックに混ぜることができるのではないかと考えました。

高橋 私たちの技術面に加えて、良質な蓄光顔料を優先して使えるという背景もあります。井澤さんが言ったように、蓄光ペレットをつくる会社も少ないんですが、蓄光顔料そのものを扱うメーカーもあまりありません。世界的にシェアを持っているのは日本のトップ2社しかなく、ニシヤマはそのうちの1社の代理店を務めていました。

蓄光顔料は、天然鉱石とレアアースを掛け合わせたもので、これらを熱して結合させると、光る素材になります。しかし、この素材は水に濡れてしまうと加水分解を起こして、また元の物質に戻って光らなくなってしまいます。私たちと取引のある顔料メーカーの素材は、これを防水にしたという点で画期的だったんです。その蓄光顔料を卸してもらえることが、私たちの大きなメリットになりました。

井澤 こうして説明するうえでは、蓄光顔料を「混ぜる」と簡単に言えますが、初めからうまくいったわけではありません。蓄光顔料の扱いは難しく、綺麗に混ざり合わずに光が分散してしまったり、過熱し過ぎて黒ずんでしまったりすることがありました。開発を始めたのは2020年。販売まで約2年半かかっています。

高橋 これまで、私の中でもゴム・樹脂などいろいろな製品のノウハウがあったんですが、蓄光顔料をプラスチック素材に混ぜ込むということは非常に難しいと感じました。改良を重ねて、都度できたものをクライアントへプレゼンするのですが、耐衝撃性が低いなど、どうしても信頼性が不足していました。

特に難しいのは、蓄光顔料の「硬さ」です。蓄光顔料はセラミック粉末であり、モース硬度6.8と鉄よりも硬いため、これをプラスチック材料に混ぜるときに、装置が摩耗してしまうんです。その作業はパートナー企業にお願いするんですが、当初は試作すらお願いできない状況でした。10社ぐらいに声を掛けて、やっと取り組んでいただけるところが見つかりました。

高橋 今回のことに限らず、パートナー企業とは、苦労を共にしていく姿勢が大切だと考えています。ただメールや電話で指示をするだけではなく、実際に工場に出向いて、「こうしたほうがいいんじゃないでしょうか」「この部分はどう思いますか?」とコミュニケーションを重ねていくことが重要です。

井澤 パートナー企業の工場は遠方にあって、最寄り駅からも車で40分ぐらいかかる場所です。高橋さんはそこへ何十回も通っていましたね。

営業としては、お願いするのは高橋さんたち技術の人たちです。一緒に仕事をするうえでは、同じビジョンを見てもらうことが重要だと考えています。「いい製品をつくっていきたいから、協力してほしい」という想いをどれだけ伝えることができるかです。

せっかく仕事をするからには、面白いことをやりたいですよね。蓄光顔料の開発を通して、イノベーションを起こせるかもしれない。「このマーケットでリーディングカンパニーになるために力を貸してほしい」ということをひたすら語りました

高橋 井澤さんからこの取り組みについて聞いたとき、本当に実現できたらすごいことになるなと直感的に感じました。ただ、やっぱり開発を進める中では衝突することもあります。営業側から「ユーザーはこれを求めているんだ」といわれても、当然、できることとできないことがあります。会話を重ねながら、どこが落としどころになるかを探っていきました。

井澤 開発が始まってからも、「世界ナンバーワンになるんだ」と伝え続けました。いかに価値があるチャレンジなのかを常に考えて、共有していました。

高橋 そうですね。最初から「実行できない」と思ってしまうと、良い結果は生まれません。明らかに不可能なものは技術側の責任として断るべきでもありますが、可能性があればチャレンジします。難しいかもしれないけれど、やってみる。そうしてできるようになることで、やっぱり自分の成長も感じます。

井澤 ニシヤマは“材料売り”をやったことのない会社です。これまでは、プラスチック原材料を成型して部品として販売する仕事がメインで、材料販売には少し難色を示されました。製品化されたいまでも、「どうやって売っていけばいいのか」と疑問に思っている人もいると思います。

それでも、蓄光顔料の開発について社長の前で大風呂敷を広げたら、二つ返事で「いいよ!」と言われたのが、救いになりました。おそらく、社長もこんなに開発に苦労するとは考えていなかったのだと思いますが。チャレンジを前向きにとらえる社風に、本当に助けられました。

高橋 もちろん、どれくらいの予算でどれくらいの売り上げが見込めるのかを示したうえで稟議を上げましたが、社長もこの製品に期待してくれているんだと思います。社長の近くの席の人に聞くと、「あれを蓄光でつくったらどうだろう」「こんなところに使えないか」といつも言ってくれているそうです。

井澤 まず、やり始めたことは責任を取らなければいけません。会社が、技術側が一生懸命開発してくれたものをしっかり売ってシェアを広げていくことは、営業としての責務だと感じています。

自己実現のためにチャレンジをするのもいいけれど、最後に放り出してしまう人もいますよね。最後まで飽きずにやる。やり切る、売り切る。今後新しいテーマが出てきたら、同じように取り組んでいきたいと思います。

高橋 今回は非常にいい経験になりました。引き続き、いろんな業界や材料に対して常にアンテナを広げていきます。自分たちの技術によってどういったものができるかを考えながら、今後も働いていきたいと思います。

CONTACT